Un grupo de investigadores de la Universidad Técnica de Luisiana, en Estados Unidos, han desarrollado un innovador método que permite usar una impresora 3D doméstica para fabricar implantes médicos personalizados conteniendo fármacos que son liberados en el organismo de forma gradual, incluyendo tratamientos quimioterapéuticos.

Hasta ahora, los implantes médicos que liberan medicación de forma controlada eran realizados de forma genérica, atendiendo a las dosis y patologías más comunes, no permitiendo el uso individualizado con los compenentes y la dosis adecuada a cada paciente.

Los investigadores de la Louisiana Tech University han roto este impedimento trabajando en un proyecto que ha desarrollado un extrusor para crear un filamento para uso médico que se puede usar en impresoras 3D de tipo doméstico. La clave está en el filamento, que está hecho con los compuestos médicos necesarios para la liberación de los fármacos una vez implantado en el cuerpo, generalmente de forma itradérmica.

El material base dle filamento es absorbido por el cuerpo humano de forma natural, y éste es cargado con antibióticos u otros compuestos médicos. Esto permite realizar implantes personalizados para cada paciente, añadiéndole las dosis adecuadas de los medicamentos que necesitan.

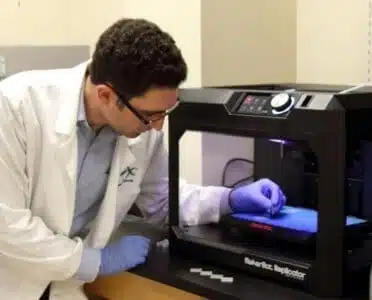

Según Jeffrey Weisman, uno de los desarrolladores del proyecto, el uso de implantes para liberación de fármacos de forma personalizada es una tendencia creciente en el sector médico. El método de crear filamento de uso clínico para impresoras 3D permitirá a los hospitales y farmacias una nueva forma de prescribir medicamentos. «Uno de los mayores beneficios de este método es que podemos usar cualquier impresora 3D de tipo doméstico que podamos encontrar en cualquier parte del mundo», comentó el investigador. De hecho la impresora que han utilizado es una MakerBot Replicator, el modelo más extendido de las impresoras 3D domésticas.

El sistema ha sido desarrollado en una colaboración entre departamentos de ingeniería biomédica, nanosistemas y sistemas nanoeléctricos, tras una consulta del doctro David Mills sobre si podrían imprimirse 3D cápsulas de antibióticos con algún tipo de material absorbible por el cuerpo humano.

La mayoría de los implantes antibióticos de hoy en día como los discos, están hechos con cemento para huesos, material que hay que mezlar a mano durante una perqueña cirugía. Estos discos suelen estar hechos de plexiglas, lo que implica que hay que retirarlos una vez terminado el tratamiento. El filamento que han desarrollado en Luisiana es un bioplástico que se absorbe en el cuerpo humano evitando esta segunda intervención para retirar el implante.

Además, el sistema que han desarrollado permite la creación de estos implantes con áreas huecas, para permitir una mayor superficie en contacto con el tejido y permitir una liberación de la medicación más controlada. Por otra parte, apuntan desde el equipo de investigación que estos implantes pueden estar localizados en zonas concretas, evitando la dispersión del medicamento y posibles daños a otros órganos como el hígado o los riñones.

«Actualmente, la incorporación de los aditivos al plástico requiere de una instalación de tipo industrial para permitir una correcta dispersión a través de todo el plástico», comenta Mills, «Nuestro método permite una dispersión en mucha menor escala, poniendo a disposición de los investigadores una forma de personalizar los aditivos en los niveles requeridos. No hay otro proceso, ni siquiera industrial, para realizar implantes de liberación de antibióticos o medicamentos específicos, ya que el modeo por inyección se centra actualmente más en colorantes y propiedades estéticas», afirma el investigador. «Es realmente novedoso y la primera vez en el mundo que se imprime 3D un dispositivo personalizado de liberación de antibióticos o sustancias para quimioterapia».